కాస్టింగ్లో సంకోచం కావిటీస్ మరియు గ్యాస్ సచ్ఛిద్రత మధ్య తేడా ఏమిటి?

కాస్టింగ్లను ఉత్పత్తి చేసేటప్పుడు, సరిగ్గా నిర్వహించకపోతే, తయారీదారులు తరచుగా సంకోచం కావిటీస్ మరియు గ్యాస్ సచ్ఛిద్రత లోపాలను ఎదుర్కొంటారు, ఇది కాస్టింగ్ల మొత్తం నాణ్యతను తీవ్రంగా ప్రభావితం చేస్తుంది. చాలా మందికి ఈ రెండు కాస్టింగ్ లోపాల మధ్య తేడాను గుర్తించడం కష్టం. సంకోచం కావిటీస్ మరియు గ్యాస్ సచ్ఛిద్రత మధ్య వ్యత్యాసాన్ని సరిగ్గా అర్థం చేసుకోవడం తయారీదారులకు కాస్టింగ్ లోపాలను త్వరగా సరిదిద్దడంలో సహాయపడుతుంది.

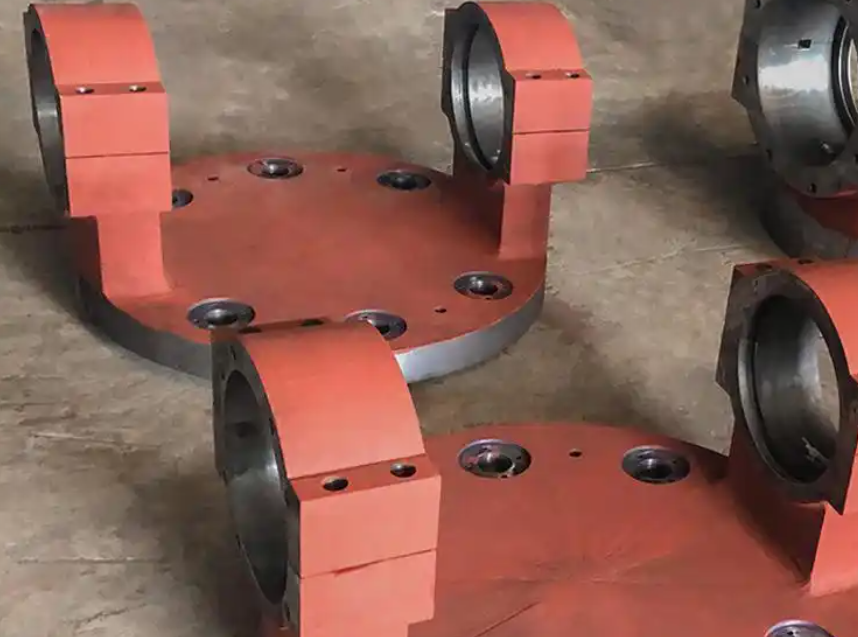

సంకోచం కావిటీస్ క్రమరహిత ఆకృతులతో, పోయడం సమయంలో మెటల్ ఘనీభవన సంకోచం కారణంగా కాస్టింగ్ ఎగువన సంభవించే మాక్రోస్కోపిక్ శూన్య లోపాలను సూచిస్తుంది. అచ్చు రూపకల్పన, ఇసుక పెట్టె రూపకల్పన, గేటింగ్ వ్యవస్థ రూపకల్పన, లోహ రసాయన కూర్పు యొక్క సర్దుబాటు మరియు కరిగించే ప్రక్రియలో సరికాని నిర్వహణ వంటి సంకోచం కావిటీస్కు అనేక కారణాలు ఉన్నాయి, ఇవన్నీ కాస్టింగ్లలో పెద్ద ఎత్తున సంకోచం లోపాలకు దారి తీయవచ్చు.

కాస్టింగ్లలో గ్యాస్ సచ్ఛిద్రత ఎక్కువగా కరిగిన లోహంలో ప్రవేశించిన, చిక్కుకున్న లేదా గ్రహించిన వాయువు వల్ల కలుగుతుంది. గ్యాస్ సచ్ఛిద్రత యొక్క లక్షణాలు దాని కారణాన్ని బట్టి మారుతూ ఉంటాయి.

1. ప్రవేశించిన వాయువు రంధ్రాలు: అచ్చు, కోర్, పూత, కోర్ మద్దతు లేదా చల్లటి ఇనుము నుండి వాయువు కాస్టింగ్ యొక్క ఉపరితలంలోకి చొచ్చుకుపోయి, తరచుగా పియర్-ఆకారంలో లేదా ఓవల్, సాపేక్షంగా పెద్దది, మృదువైన గోడలు మరియు ఆక్సిడైజ్డ్ ఉపరితలాలతో రంధ్రాలను ఏర్పరుస్తుంది.

2. మడతపెట్టిన వాయువు రంధ్రాలు: నింపే సమయంలో కరిగిన లోహం లోపల గ్యాస్ చిక్కుకున్నప్పుడు ఏర్పడుతుంది, సాధారణంగా కాస్టింగ్లో పెద్ద గుండ్రని లేదా ఓవల్ రంధ్రాల వలె కనిపిస్తుంది, సాధారణంగా ఎగువ మరియు మధ్య విభాగాలలో, వాటి స్థానాలు స్థిరంగా ఉండవు.

3. రియాక్టివ్ వాయు రంధ్రాలు: ఇవి కరిగిన లోహంలోని కొన్ని భాగాల మధ్య లేదా కరిగిన లోహం మరియు ఇంటర్ఫేస్లోని అచ్చు/కోర్ మధ్య రసాయన ప్రతిచర్యల కారణంగా సమూహాలలో ఏర్పడతాయి.

సంకోచం కావిటీస్ మరియు గ్యాస్ సచ్ఛిద్రత మధ్య తేడాలను అర్థం చేసుకోవడం అంటే, కాస్టింగ్ ఉత్పత్తి సమయంలో, తయారీదారులు క్రమబద్ధమైన పద్ధతిలో ఉత్పత్తి చేయడానికి మరియు సంకోచం కావిటీస్ మరియు గ్యాస్ సచ్ఛిద్రత సంభవించడాన్ని నిరంతరం తగ్గించడానికి సరైన కాస్టింగ్ విధానాలను ఖచ్చితంగా అనుసరించాలి.