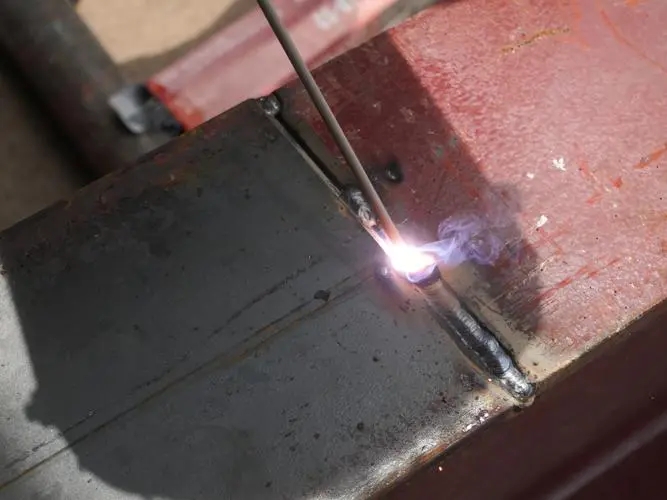

ఐరన్ కాస్టింగ్ పార్ట్ యొక్క వెల్డింగ్

2023-08-14

ఐరన్ కాస్టింగ్భాగాలు వాటి అధిక బలం మరియు మన్నిక కారణంగా వివిధ పరిశ్రమలలో విస్తృతంగా ఉపయోగించబడతాయి. అయితే, కొన్ని సందర్భాల్లో, ఈ భాగాలను ఒకదానితో ఒకటి కలపడానికి లేదా ఏదైనా లోపాలను సరిచేయడానికి వెల్డింగ్ అవసరం కావచ్చు. ఈ వ్యాసం అవసరమైన పరికరాలు, పద్ధతులు మరియు జాగ్రత్తలతో సహా వెల్డింగ్ ఇనుము కాస్టింగ్ భాగాల ప్రక్రియను చర్చిస్తుంది.

సామగ్రి:

1. వెల్డింగ్ యంత్రం: రకం మరియు మందం ఆధారంగా తగిన వెల్డింగ్ యంత్రాన్ని ఎంచుకోవాలిఇనుము తారాగణంభాగం. కోసం సాధారణంగా ఉపయోగించే వెల్డింగ్ యంత్రాలుఇనుము తారాగణంభాగాలలో ఆర్క్ వెల్డింగ్ యంత్రాలు, MIG (మెటల్ ఇనర్ట్ గ్యాస్) వెల్డింగ్ యంత్రాలు మరియు TIG (టంగ్స్టన్ ఇనర్ట్ గ్యాస్) వెల్డింగ్ యంత్రాలు ఉన్నాయి.

2. వెల్డింగ్ ఎలక్ట్రోడ్లు: వెల్డింగ్ ఎలక్ట్రోడ్ల ఎంపిక ఇనుము కాస్టింగ్ భాగం మరియు ఉపయోగించిన వెల్డింగ్ సాంకేతికతపై ఆధారపడి ఉంటుంది. వెల్డింగ్ కోసం సాధారణంగా ఉపయోగించే ఎలక్ట్రోడ్లుఇనుము తారాగణంభాగాలు తక్కువ హైడ్రోజన్ ఎలక్ట్రోడ్లు మరియు నికెల్-ఆధారిత ఎలక్ట్రోడ్లను కలిగి ఉంటాయి.

3. రక్షిత గేర్: వెల్డర్లు వెల్డింగ్ ప్రక్రియలో వారి భద్రతను నిర్ధారించడానికి వెల్డింగ్ హెల్మెట్లు, చేతి తొడుగులు మరియు మంట-నిరోధక దుస్తులతో సహా తగిన రక్షణ గేర్ను ధరించాలి.

సాంకేతికతలు:

1. ప్రీ-వెల్డింగ్ తయారీ: వెల్డింగ్ ప్రక్రియను ప్రారంభించే ముందు, ఏదైనా మురికి, తుప్పు లేదా పెయింట్ తొలగించడానికి ఇనుము కాస్టింగ్ భాగాన్ని పూర్తిగా శుభ్రం చేయాలి. ఇది వైర్ బ్రష్ లేదా ఇసుక బ్లాస్టింగ్ ఉపయోగించి చేయవచ్చు. అదనంగా, వెల్డింగ్ చేయడానికి ముందు భాగంలో ఏదైనా పగుళ్లు లేదా లోపాలు సరిగ్గా మరమ్మతు చేయబడాలి.

2. ప్రీహీటింగ్:ఐరన్ కాస్టింగ్వాటి అధిక కార్బన్ కంటెంట్ కారణంగా వెల్డింగ్ సమయంలో భాగాలు పగుళ్లకు గురవుతాయి. ఈ ప్రమాదాన్ని తగ్గించడానికి, వెల్డింగ్కు ముందు భాగాన్ని వేడి చేయడానికి సిఫార్సు చేయబడింది. యొక్క మందం మరియు కూర్పు ఆధారంగా ప్రీహీటింగ్ ఉష్ణోగ్రత నిర్ణయించబడాలిఇనుము తారాగణంభాగం.

3. వెల్డింగ్ టెక్నిక్: వెల్డింగ్ టెక్నిక్ ఎంపిక ఇనుము కాస్టింగ్ భాగం యొక్క రకం మరియు మందంపై ఆధారపడి ఉంటుంది. సన్నని విభాగాల కోసం, MIG లేదా TIG వెల్డింగ్ను ఉపయోగించవచ్చు, అయితే ఆర్క్ వెల్డింగ్ మందమైన విభాగాలకు అనుకూలంగా ఉంటుంది. వక్రీకరణ లేదా పగుళ్లను నివారించడానికి స్థిరమైన ఆర్క్ను నిర్వహించడం మరియు హీట్ ఇన్పుట్ను నియంత్రించడం చాలా ముఖ్యం.

4. పోస్ట్-వెల్డింగ్ చికిత్స: వెల్డింగ్ తర్వాత, వేగవంతమైన శీతలీకరణ మరియు సంభావ్య పగుళ్లను నివారించడానికి వెల్డెడ్ ప్రాంతాన్ని సరిగ్గా చల్లబరచాలి. అదనంగా, ఏదైనా స్లాగ్ లేదా స్పాటర్ తొలగించబడాలి మరియు ఏదైనా లోపాల కోసం వెల్డ్ తనిఖీ చేయాలి. అవసరమైతే, అవశేష ఒత్తిళ్లను తగ్గించడానికి పోస్ట్-వెల్డ్ హీట్ ట్రీట్మెంట్ నిర్వహించబడుతుంది.

ముందుజాగ్రత్తలు:

1. వెల్డింగ్ పొగలు: వెల్డింగ్ఇనుము తారాగణంభాగాలు హానికరమైన పొగలు మరియు వాయువులను ఉత్పత్తి చేయగలవు. బాగా వెంటిలేషన్ చేయబడిన ప్రదేశంలో పని చేయడం లేదా ఈ పొగలకు గురికావడాన్ని తగ్గించడానికి స్థానిక ఎగ్జాస్ట్ వెంటిలేషన్ను ఉపయోగించడం చాలా అవసరం.

2. వెల్డింగ్ స్థానం: సరైన యాక్సెస్ మరియు దృశ్యమానతను నిర్ధారించడానికి వెల్డింగ్ స్థానాన్ని జాగ్రత్తగా ఎంచుకోవాలి. వెల్డింగ్ సమయంలో సులభంగా తారుమారు చేయడానికి మరియు నియంత్రించడానికి అనుమతించే విధంగా ఇనుము కాస్టింగ్ భాగాన్ని ఉంచడానికి ఇది సిఫార్సు చేయబడింది.

3. వెల్డింగ్ పారామితులు: కరెంట్, వోల్టేజ్ మరియు ప్రయాణ వేగం వంటి వెల్డింగ్ పారామితులు ఇనుము కాస్టింగ్ భాగం యొక్క నిర్దిష్ట అవసరాలకు అనుగుణంగా సర్దుబాటు చేయాలి. తయారీదారు యొక్క సిఫార్సులను అనుసరించడం మరియు అవసరమైతే పరీక్ష వెల్డ్స్ నిర్వహించడం చాలా ముఖ్యం.

యొక్క వెల్డింగ్ఇనుము తారాగణంభాగాలకు జాగ్రత్తగా తయారీ, తగిన పరికరాలు మరియు నైపుణ్యం కలిగిన సాంకేతికతలు అవసరం. సరైన విధానాలు మరియు జాగ్రత్తలను అనుసరించడం ద్వారా, ఇనుప కాస్టింగ్ భాగాల విజయవంతమైన వెల్డింగ్ను సాధించవచ్చు, వారి నిర్మాణ సమగ్రత మరియు కార్యాచరణను నిర్ధారిస్తుంది.