గ్రే కాస్ట్ ఐరన్లలో సాధారణ మెటలర్జికల్ లోపాలు

2023-08-17

గ్రే కాస్ట్ ఇనుము దాని అద్భుతమైన క్యాస్టబిలిటీ, మంచి యంత్ర సామర్థ్యం మరియు తక్కువ ధర కారణంగా వివిధ పరిశ్రమలలో విస్తృతంగా ఉపయోగించే పదార్థం. అయితే, ఏ ఇతర పదార్థం వలె, బూడిద కాస్ట్ ఇనుము దాని లోపాలు లేకుండా లేదు. ఈ ఆర్టికల్లో, బూడిద కాస్ట్ ఐరన్లలో సంభవించే కొన్ని సాధారణ మెటలర్జికల్ లోపాల గురించి మేము చర్చిస్తాము.

1. సచ్ఛిద్రత: బూడిద కాస్ట్ ఇనుములో కనిపించే అత్యంత సాధారణ లోపాలలో సచ్ఛిద్రత ఒకటి. ఇది పదార్థం లోపల శూన్యాలు లేదా గ్యాస్ పాకెట్స్ ఉనికిని సూచిస్తుంది. సరికాని గేటింగ్ మరియు రైజింగ్, సరిపడని గాలి లేదా అచ్చులో అధిక తేమ వంటి అనేక కారణాల వల్ల సచ్ఛిద్రత సంభవించవచ్చు. సచ్ఛిద్రత పదార్థాన్ని బలహీనపరుస్తుంది మరియు దాని యాంత్రిక లక్షణాలను తగ్గిస్తుంది.

2. సంకోచం: లోహం ఘనీభవించి సంకోచించినప్పుడు సంకోచ లోపాలు ఏర్పడతాయి, దీనివల్ల శూన్యాలు లేదా కావిటీస్ ఏర్పడతాయి. సంకోచ లోపాలను రెండు రకాలుగా వర్గీకరించవచ్చు: స్థూల సంకోచం మరియు మైక్రోపోరోసిటీ. మాక్రోష్రింకేజ్ లోపాలు కంటితో కనిపిస్తాయి మరియు కాస్టింగ్ యొక్క ఉపరితలంపై సక్రమంగా ఆకారంలో ఉన్న కావిటీస్గా చూడవచ్చు. మరోవైపు మైక్రోపోరోసిటీ కనిపించదు మరియు నాన్-డిస్ట్రక్టివ్ టెస్టింగ్ పద్ధతుల ద్వారా మాత్రమే కనుగొనబడుతుంది.

3. చేరికలు: చేరికలు అనేది పటిష్ట ప్రక్రియ సమయంలో కాస్టింగ్లో చిక్కుకున్న విదేశీ కణాలు లేదా మలినాలు. ఈ చేరికలు నాన్-మెటాలిక్ లేదా మెటాలిక్ స్వభావం కలిగి ఉంటాయి మరియు బూడిద కాస్ట్ ఇనుము యొక్క యాంత్రిక లక్షణాలను గణనీయంగా ప్రభావితం చేయవచ్చు. చేరికలు ద్రవీభవన ప్రక్రియ, అచ్చు పదార్థం లేదా ఉపయోగించిన సంకలనాలు వంటి వివిధ వనరుల నుండి సంభవించవచ్చు.

4. కోల్డ్ షట్లు: కాస్టింగ్ ప్రక్రియలో కరిగిన లోహం యొక్క రెండు ప్రవాహాలు సరిగ్గా ఫ్యూజ్ కానప్పుడు ఏర్పడే లోపాలు కోల్డ్ షట్లు. సరిపోని పోయడం ఉష్ణోగ్రత, సరికాని గేటింగ్ సిస్టమ్ డిజైన్ లేదా కరిగిన లోహాన్ని తగినంతగా అందించకపోవడం వల్ల ఇది జరగవచ్చు. కోల్డ్ షట్లు కాస్టింగ్ను బలహీనపరుస్తాయి మరియు అకాల వైఫల్యానికి దారితీస్తాయి.

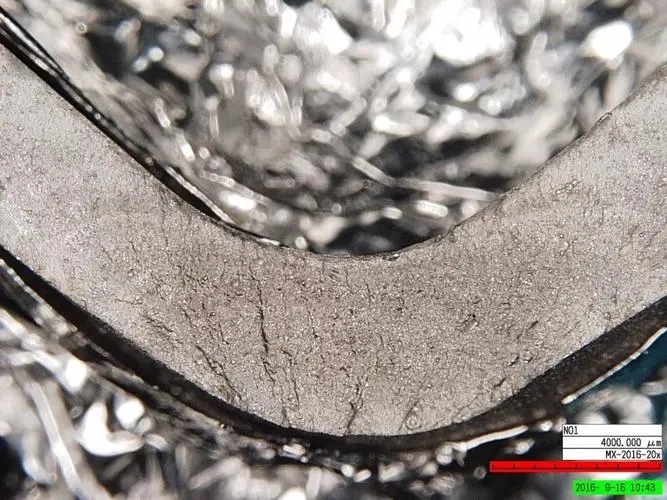

5. వేడి కన్నీళ్లు: గట్టిపడే సమయంలో అంతర్గత ఒత్తిళ్ల కారణంగా కాస్టింగ్లో ఏర్పడే పగుళ్లను వేడి కన్నీళ్లు అంటారు. బూడిద తారాగణం ఇనుములో ఉన్న వివిధ దశల ఉష్ణ విస్తరణ గుణకాలలో అసమతుల్యత వలన ఈ పగుళ్లు సంభవించవచ్చు. మందపాటి విభాగాలు లేదా సంక్లిష్ట జ్యామితిలో వేడి కన్నీళ్లు ఎక్కువగా సంభవిస్తాయి.

గ్రే కాస్ట్ ఐరన్లలో ఈ మెటలర్జికల్ లోపాలను తగ్గించడానికి, అనేక చర్యలు తీసుకోవచ్చు. గేటింగ్ మరియు రైజింగ్ సిస్టమ్ డిజైన్ను ఆప్టిమైజ్ చేయడం, సరైన వెంటింగును నిర్ధారించడం, అచ్చులో తేమను నియంత్రించడం, అధిక-నాణ్యత ముడి పదార్థాలను ఉపయోగించడం మరియు సమర్థవంతమైన నాణ్యత నియంత్రణ చర్యలను అమలు చేయడం వంటివి వీటిలో ఉన్నాయి.

ముగింపులో, బూడిద కాస్ట్ ఇనుము అనేక ప్రయోజనాలతో కూడిన బహుముఖ పదార్థం. అయితే, బూడిద తారాగణం ఇనుములలో సంభవించే సాధారణ మెటలర్జికల్ లోపాల గురించి తెలుసుకోవడం చాలా ముఖ్యం. ఈ లోపాలను అర్థం చేసుకోవడం మరియు తగిన చర్యలను అమలు చేయడం ద్వారా, తయారీదారులు కోరుకున్న లక్షణాలు మరియు పనితీరు అవసరాలకు అనుగుణంగా అధిక-నాణ్యత బూడిద కాస్ట్ ఇనుము భాగాలను ఉత్పత్తి చేయవచ్చు.